SCND(短程硝化反硝化, Short Cut Nitrification- Denitrification)一体化工艺核心在于控制亚硝化反应和反硝化的同步进行,体系中两种反应的微生物菌群能够共存,从而实现高效氨氮、总氮和COD的去除。技术关键在于自动和精准控制微生物体系的不同反应阶段的溶氧区间,能够降低总氮去除所需曝气量,同时提高氨氮、COD及总氮去除效率。

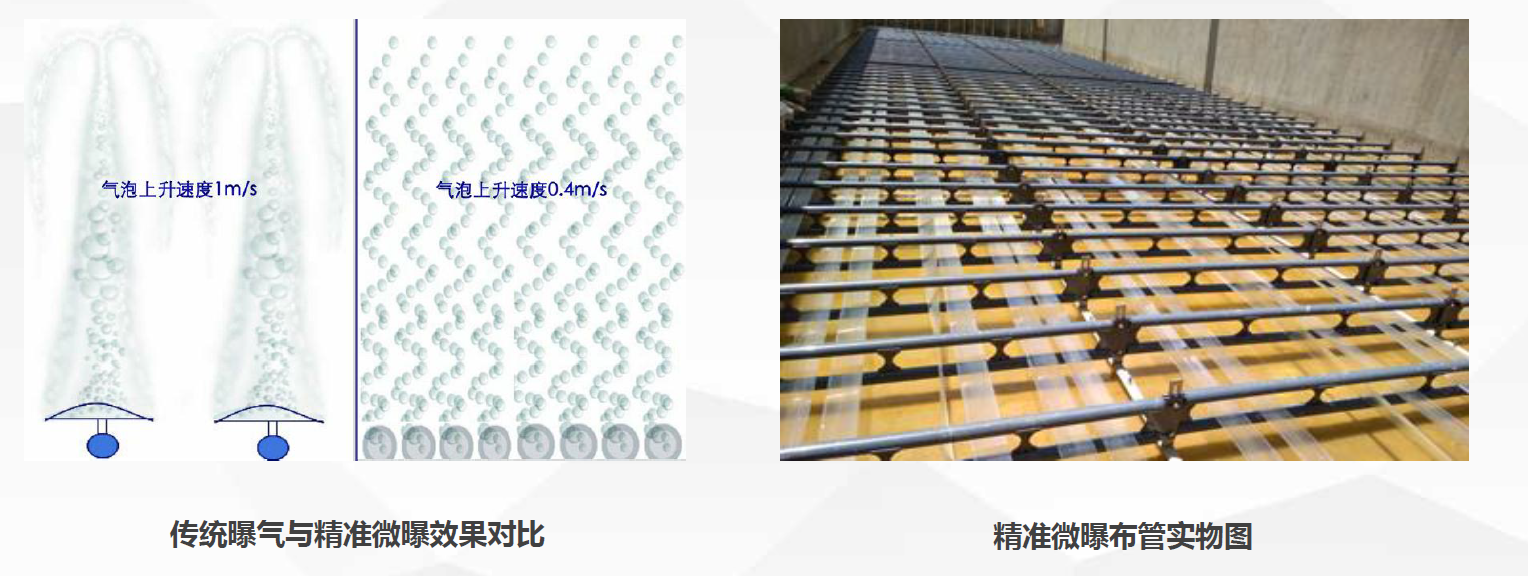

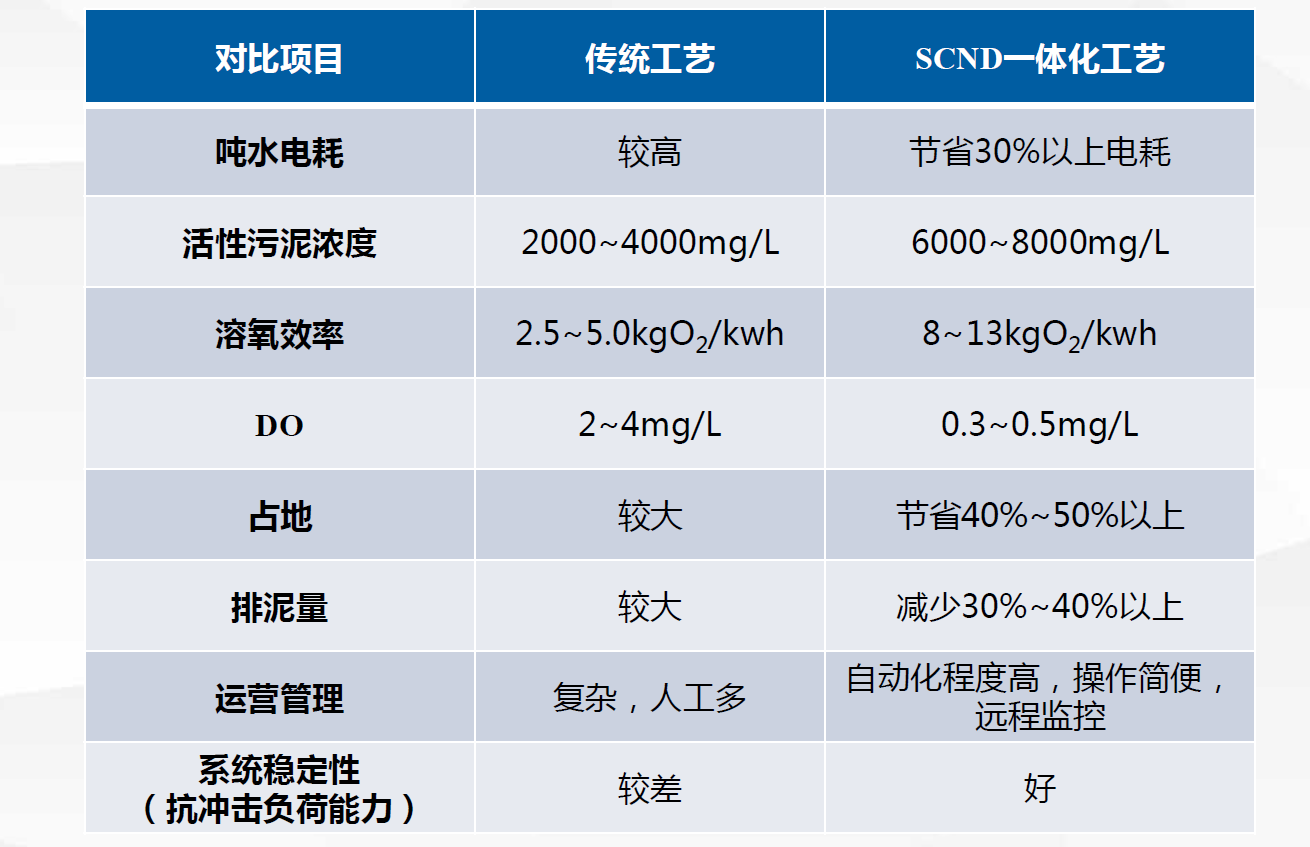

精准微曝工艺通过多频鼓风系统与溶氧自控系统控制,结合核心曝气组件,实现水体內溶氧稳定维持在预设区间(0.3~0.5),大大提高了溶氧效率,减少曝气量的同时保证了系统短程硝化和反硝化同步稳定进行,进而以较低成本提高氨氮、COD、总氨去除效率。

SCND工艺根据实际水质污染物浓度情况,将厌氧、短程硝化、反硝化、沉淀区、提升区等进行一体化合理布同,相较传统工艺节省了近40%~50%的占地空间,为大比例回流奠定了硬件基础,为微生物提供了相对均相的反应体系,大大提高污染物去除效率、污泥负荷以及系统抗冲击能力。

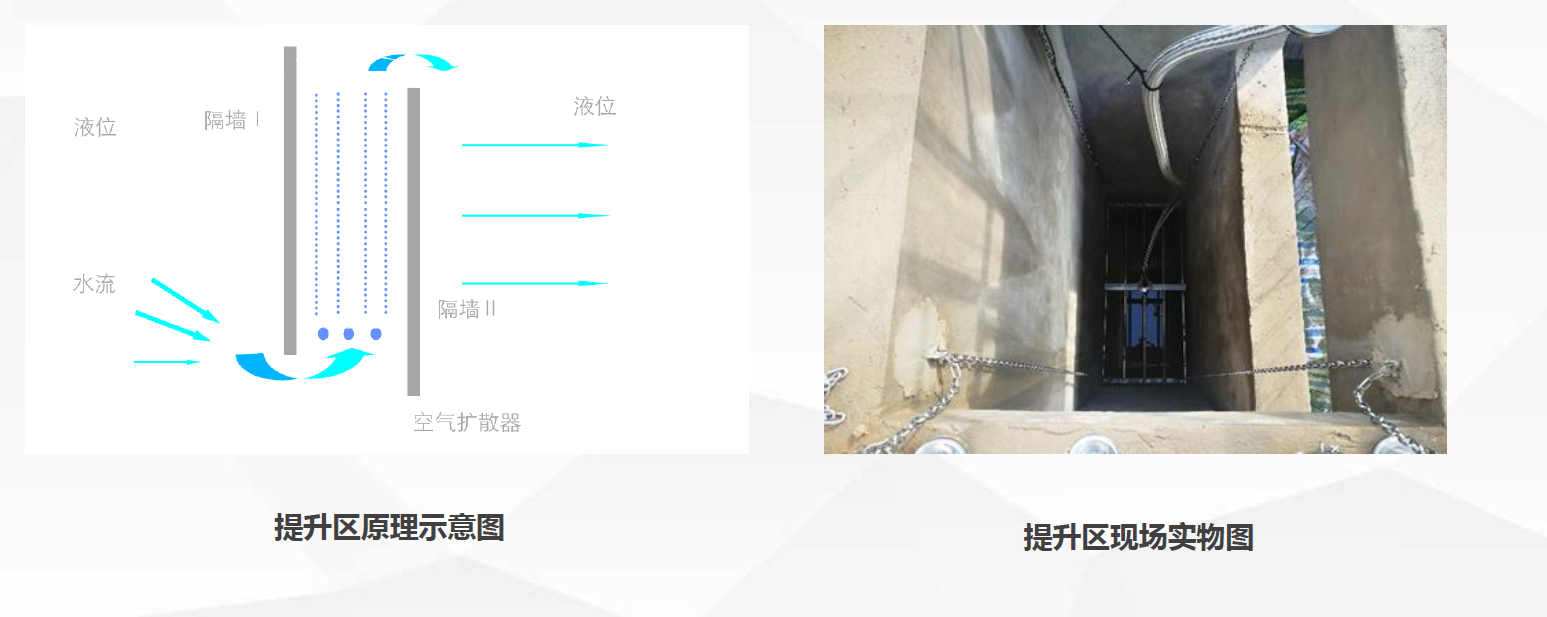

提升区鼓风后,左侧挡墙前后产生气液密度差,实现高效低耗的推流效果,最高回流比可达1000倍以上。

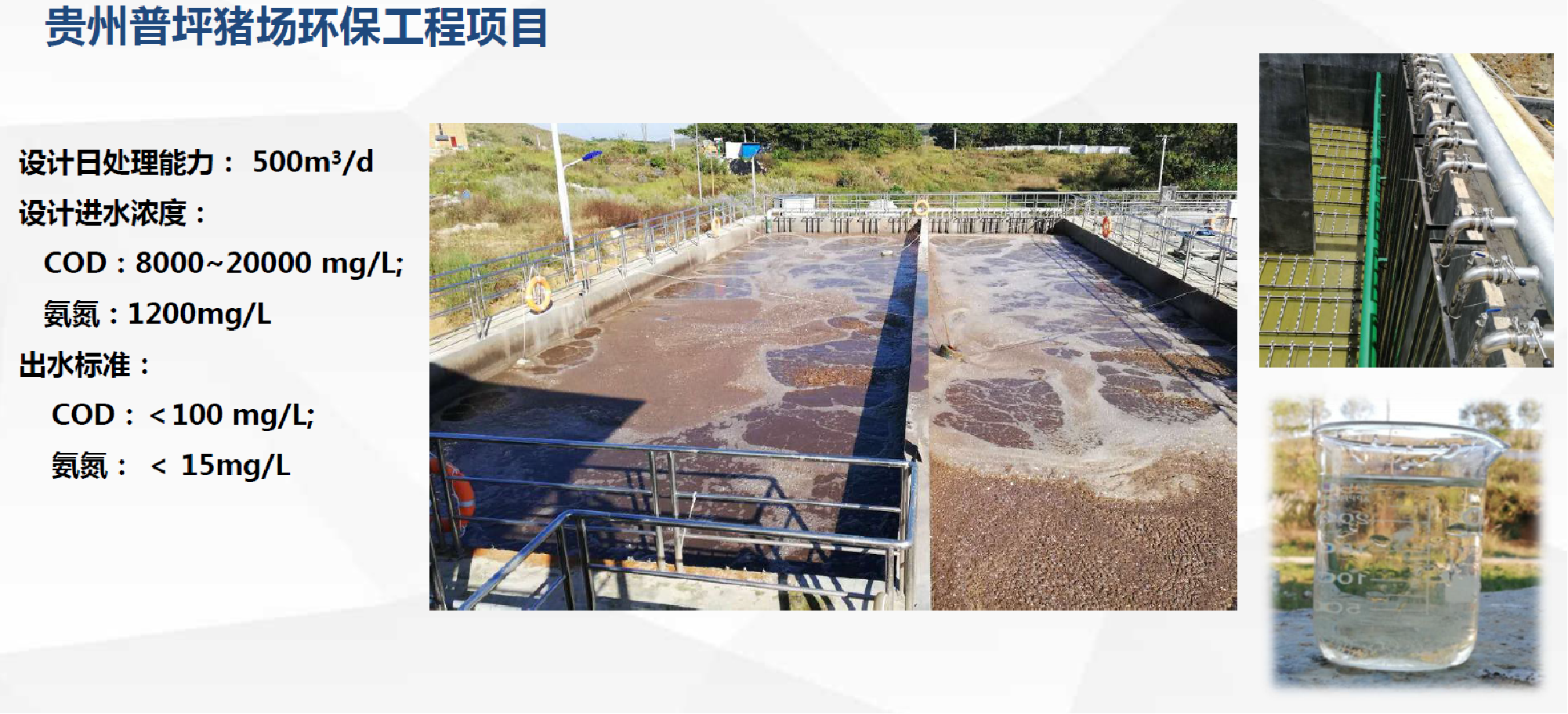

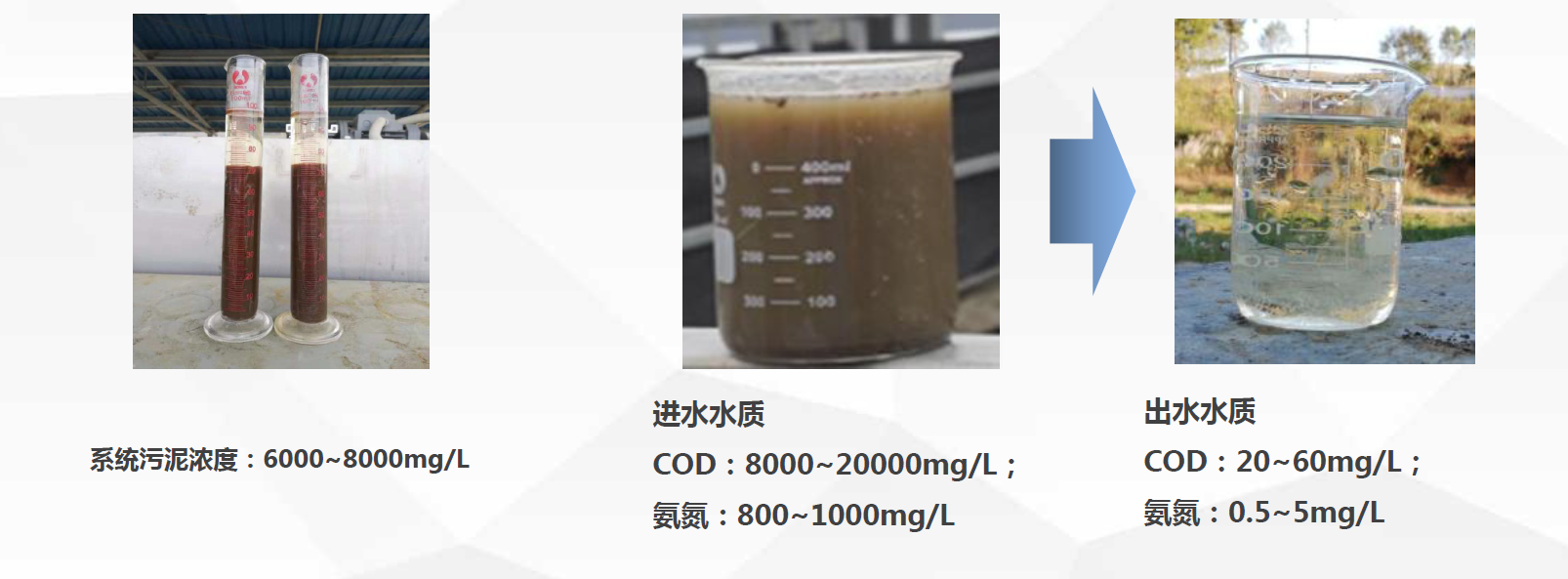

系统为相对均相体系,有利于污泥高浓度富集,浓度高达6000~8000mg/L,是传统工艺的2~3倍;同时,超高浓度污泥具有很高的污染物去除效率和负荷,COD和氨氨去除效率达到95%,甚至99%以上。

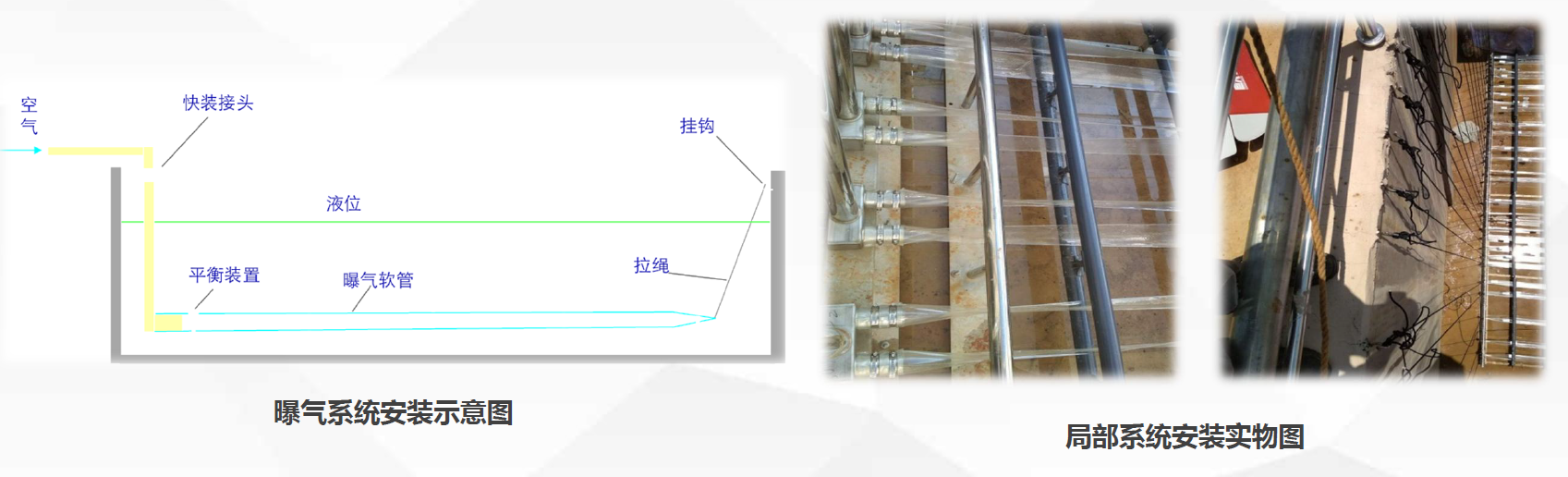

曝气系统通过装备组装,现有水厂需要提标改造时,可实现不停车改造;运营过程中可实现自动监控与在线维护及核心曝气组件的更换。

SCND一体化工艺主要特点

1、自动精准控制微曝

采用在线与自动控制系统,通过核心曝气材料,能够稳定控制体系内溶氧区间,提高总氮去除效率。

2、一体化工艺布置

本工艺实现了厌氧、短程硝化和反硝化、高效沉淀的体化布局,大大提高了空间利用效率和反应效率。

3、完全混合大比例回流

通过气提实现大比例回流(20~1000倍),进水混合液与系统出水水质控制在较低浓度差,大大降低了原水和外界环境波动对系统的影响。

4、超高污泥浓度与负荷

通过低氧环境实现短程硝化和反硝化的优势菌种共存,大比例回流实现相对均相体系,污泥高浓度富集(6000~8000mg/L),实现高污染物去除负荷。

5、不停车改造,在线维护

在现有常见工艺基础上,各环节通过装备组合的方式,对于需要提标改造的水厂,可实现不停车改造,同时在运营过程中可实现在线监控与维护。

SCND一体化工艺优势

1、高效脱氮

精准溶氧控制实现短程硝化反硝化,进而高效脱氨,通过合理控制C/N,氨氨去除效率高达95%以上,总氮去除效率高达90%以上。

2、占地、投资、运营成本省

通过一体化设计,大大降低占地,新建及改造投资较小,低氧曝气和高效反应体系运营成本降低。

3、不停车改造,在线维护,无环保压力

本工艺已实现不停车改造,在线维护,水厂环保压力较小

4、系统稳定,抗冲击负荷能力强

系统通过超高比例回流实现进水混合液与出水水质浓度差较低,系统非常稳定,受原水波动影响较小,抗冲击负荷能力强,气温较低时系统性能略有降低,但能够正常运行。

5、高浓度污泥与污染物负荷,排泥量较少

系统污泥大部分处于饥饿或半饱状态,酶活性较高,对于老化污泥部分被系统内微生物分解,排泥量减少。

案

例

展

示